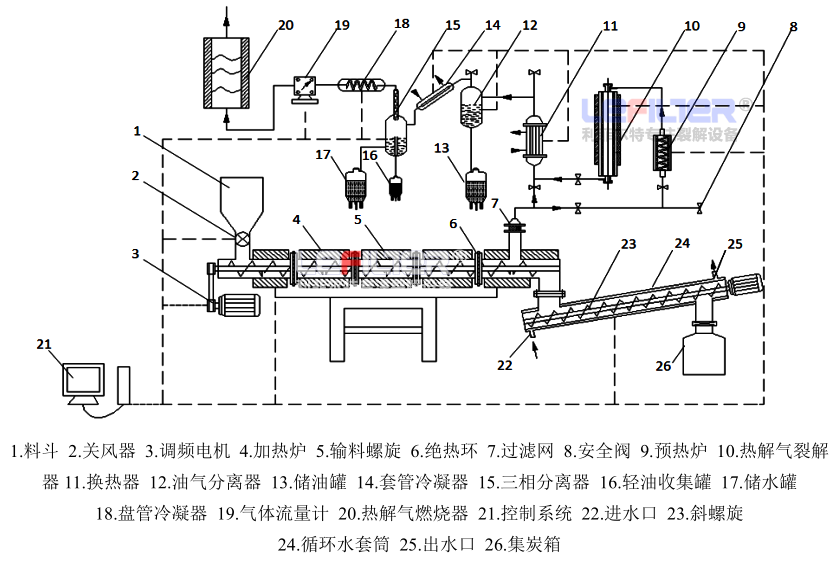

连续式油泥热解炭化设备的系统组成介绍及工作流程

1连续式油泥热解炭化设备系统组成

连续式油泥热解炭化设备结构示意如图所示,主要由进料系统、分段热解炭化系统、生物炭冷却系统、热解气分离系统、焦油裂解系统和热解气燃烧系统等组成。

连续式油泥热解炭化设备系统组成

进料系统主要由密封料斗、闸阀、关风器和破拱装置组成,通过密封料斗、闸阀和关风器的配合使用实现密封式连续进料,首先关闭闸阀打开料斗端盖,进行上料,上料结束后关闭料斗端盖,打开闸阀和关风器,依次往复进行密封式上料操作。破拱装置主要是采用四杆机构原理,通过电机作为驱动力,使拨杆在料斗内往复搅动,保证物料正常输送。

油泥热解炭化系统主要由热解炉、热解主螺旋、变频电机、出炭口和出气口组成,热解炉为PID控制,炉温可调节,最高温度可达800℃,通过调节电机频率控制主螺旋转速进而调节物料的加热时间。

冷却系统主要由出炭斜螺旋、循环水套管、密封球阀、变频电机、变频水泵和水箱组成,通过变频电机控制斜螺旋转速,以匹配前端的进料量,采用套管冷凝的方式为高温油泥炭降温,水泵电机也采用变频器调速,用以改变水流量,进而适应不同产量油泥炭的降温,使其出炭温度降至100℃以下,防止油泥炭温度过高而自燃。

热解气分离系统主要由过滤网、冷凝器、冷水机、套管冷凝器和三相分离器组成,过滤网主要用于固气分离,防止热解完成后高温热解气携带的灰尘和炭粉等固体杂质进入管道,起到热解气的过滤作用,冷水机通过自身的压缩机和循环泵可提供出水口10℃的冷水,用于列管换热器和套管冷凝器换热,并将换热后的温水回流至水箱进行冷凝,列管换热器经过冷水换热将热解气温度降至200℃左右,使热解焦油从热解气中分离出来,收集至储油罐,之后经过套管冷凝器连接三相分离器,套管冷凝器将热解气的温度降至常温,使得热解气中的轻油和热解气等在三相分离器中进行分离并收集至轻油收集罐和储水罐。

2连续式油泥热解炭化设备工作流程

设备工作时,先将热解炉升到设定温度,形成目标炭化温度场,利用该温度场拟合油泥炭化过程中的干燥阶段、挥发热解阶段和全面炭化阶段;再打开输料螺旋并调节转速,并开启喂料关风器开始进料,同时开启破拱装置,使油泥原料顺利下落;之后再经螺旋输料器的推动,使油泥原料依次经过热解炉形成的温度场,原料到达最右端时完成最终炭化;炭化完成后,生物炭落入循环水冷装置中,利用水箱的循环水冷装置将高温油泥炭降低至燃点温度以下,再经过密封球阀的开合,实现油泥炭的收集存储。

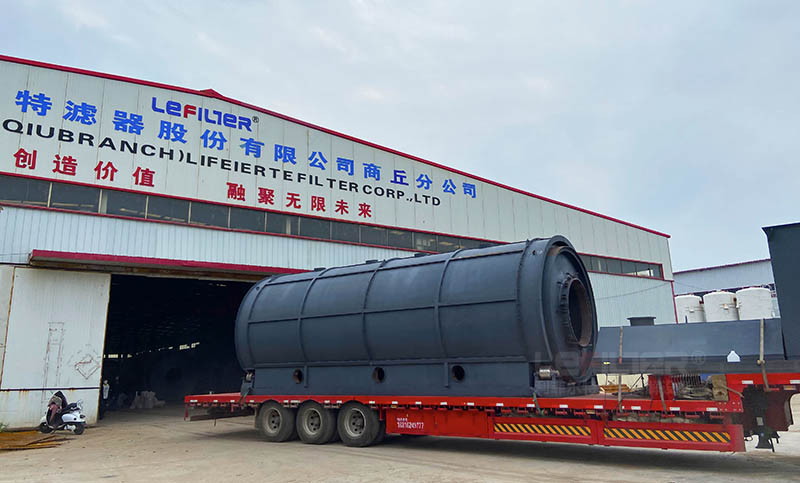

油泥炭化设备装车实拍

前端热解产生的高温热解气首先由滤网进行过滤除尘,降热解气中夹杂的碳粉等颗粒物过滤,之后经过管道三通可选择2条工艺路线,一是油气的分离和收集,热解气依次通入列管冷凝器、套管冷凝器和三相分离器,利用焦油、水和轻质油液点的不同分别在200℃和常温下实现逐级冷凝分离和收集,分离后的不可冷凝气体如CO、CO2、H2、CH4经过流量计后通至后端燃烧器进行燃烧排空。二是热解混合气直接通入催化裂解炉,在高温和催化剂的作用下将大分子焦油催化裂解成为小分子气或轻质油,裂解后的热解气再通入至油气分离装置中,进行下一步的油气分离和收集,经油气分离后的热解气进入燃烧器中烧掉排空。

- 2022-10-11 油泥炭化设备日处理量是多少?炭化效果怎么样?

- 2022-10-09 辽宁赵总订购的一套LES-2880型油泥炭化设备装车发货

- 2022-09-27 日处理15吨油泥,用油泥炭化设备可行吗?报价多少钱

- 2021-09-29 连续式热裂解设备得到用户认可

- 2020-12-05 商丘利菲尔特4套油泥热解炭化设备发货现场

- 2020-09-25 油泥热解炭化炉可用的炉体材质

电话:400-118-6697

电话:400-118-6697