废旧轮胎裂解炼油工艺流程详细介绍

废旧轮胎炼油设备采用微负压低温缺氧热裂解工艺,设备表面质量、保温层厚度、密封性能均能满足环保要求,裂解炉进出料口,管道连接处均设有石墨盛根,石墨垫片等部件,并定期更换。管道、出渣系统、储油罐等均为全密闭设备,整个裂解过程为密闭状态,裂解过程不会出现烟气无组织排放、泄漏等情况。

废旧轮胎炼油设备发货

废旧轮胎炼油设备发货

废旧轮胎炼油项目主要选用轿车使用的轮胎作为废旧轮胎原料,进料前不设预处理工段,轮胎无需要进行清洗、破碎、抽钢丝等预处理工序,直接在液压装料机的作用下自动进入裂解炉内,进料过程自动化程度高,安全方便省时省力。由于裂解过程是一个复杂的物理化学反应过程,其裂解工艺根据轮胎裂解原理中提到的化学反应过程,分为多段进行,整个裂解过程比较复杂,本次评价根据裂解反应温度分段进行介绍。

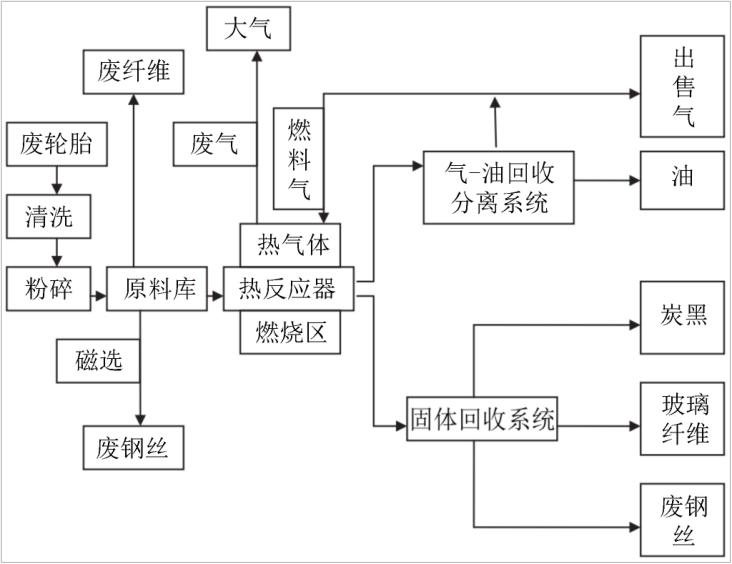

废旧轮胎裂解炼油工艺流程

废旧轮胎裂解炼油工艺流程

①裂解温度区间0~100°C阶段

裂解温度区间在0-100°C时,打开设备排空网,使裂解炉内的空气缓慢排出,实现裂解过程的无氧条件,由于热解过程刚刚开始,废旧轮此阶段要进行吸热、传热过程,因此在此阶段需要缓慢加热,一般以2K/min的速率进行加热,在温度到达120°C左右时,关闭排空网。此时会发现炉内温度维持一段时间,不会有显著升温现象,表明废旧轮胎开始大量吸热,热解反应过程逐渐开始,裂解不凝气开始生产。此阶段一般在2小时左右。

②裂解温度区间150-380°C阶段

轮胎内橡胶的立体网状结构被破坏,檬胶由链状大分子逐渐裂解成以气相形式存在的小分子量的低烃分子。尤其是当裂解炉内温度达到200°C以上时,炉内开始稳定的产生气相裂解产物。其中C5及以上的较大分子通过冷凝成为裂解油送入储油罐。不被冷凝的裂解气主要为C1~C4的轻组分烃类气体,其热值较高,经预脱硫装罝处理后作为裂解炉加热燃料便用。为了保证裂解炉内温度达到380°C,本项目裂解炉燃烧室控制温度为900-1100°C。为了防止裂解不凝气燃烧过快,导致升温速率太高,造成热解过程过于剧烈,必须对裂解不凝气进行流量控制,保持缓慢升温,此阶段一般需要4小时左右。

③裂解温度区间380°C恒温反应阶段

在此阶段的裂解过程与第二阶段的工艺过程相近,仍然进行上述的工艺的流程,此阶段一般需要2小时左右。

3、冷却

裂解过程中分解的炭黑及轮胎中的钢丝存留在裂解炉内。炉体停止加热后,关掉裂解炉电机、电源,项目采用空气自然冷却,冷却工段持续时间约8小时。当炉体冷却至120°C时,启动炭黑螺旋输送机,收集热解炭黑。炭黑收集完毕后,打开炉体上方的排空网引入空气,恢复炉内的正常压力,打开罐体,在炉壁上的螺旋作用下自动卸出热解钢丝。此阶段一般需要4小时左右。然后装填新的废旧轮胎,接着进行上述裂解过程。

4、钢丝、炭黑出渣

本项目裂解炉分别设有出钢丝口和炭黑出口,裂解炉降温完毕后,打开钢丝出口进行钢丝出料,由于轮胎进料时为整条轮胎,无切割破碎工段,裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝上沾有少量炭黑经轻敲就能落下,钢丝出料后直接打包外运。

钢丝出料完毕后关闭钢丝口,打开炭黑出料口(直径约0.4m)与封闭式螺旋出渣机对接进行炭黑出料。出料时,螺旋出渣机与炭黑出料口严密对接,出渣机出渣口直接与磅秤上的包装袋密闭结合,炭黑出料后直接进入包装袋包装外售,也可进行除铁和磨粉工艺,提高炭黑利用价值。

- 2024-10-10 绍兴有废旧轮胎炼油设备厂家吗?

- 2024-09-23 废旧轮胎可以炼油吗详细演示轮胎炼油的过程

- 2024-08-28 废旧汽车轮胎炼出来的油是什么油?可以直接用吗?

- 2024-08-21 废旧轮胎炼油可办理环评手续吗?

- 2024-08-16 安装一台废旧轮胎炼油设备一月能挣多少钱?

- 2024-08-15 废旧轮胎能生产油吗?轮胎能炼出油吗?

电话:400-118-6697

电话:400-118-6697