废旧轮胎炼油的工艺和流程

废旧轮胎炼油生产线大致由以下几个部分组成:进料系统、裂解系统、冷凝系统、烟气处理、出料系统等,此外,由于工作方式和成品要求的不同,还可能会用到轮胎预处理系统,炭黑深加工系统,蒸馏系统。下面重点为大家介绍一下间歇式废旧轮胎炼油的工艺和流程:

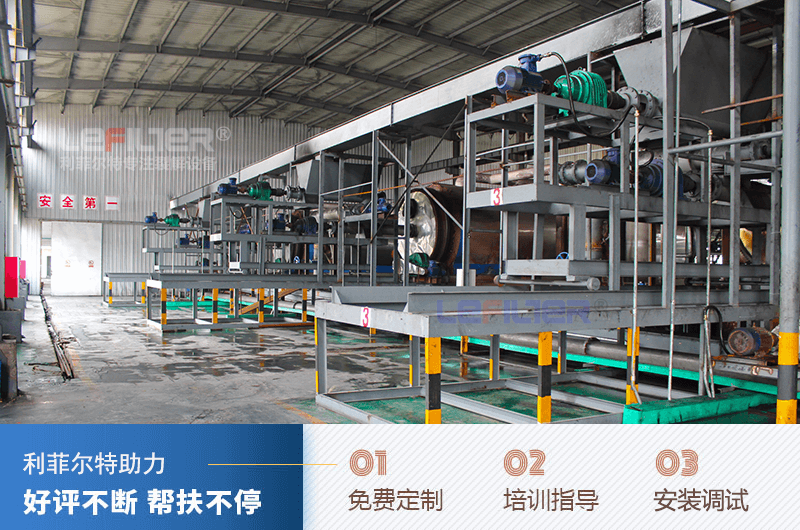

废旧轮胎炼油现场

废旧轮胎炼油现场

首先是通过动静密封式大功率液压进料机将回收来的废旧轮胎送入裂解炉内,装填完毕后封紧进料门,间歇式炼油设备无需对轮胎进行清洗、破碎、抽钢丝等预处理操作。

然后开始对裂解转炉进行加热,裂解炉初次加热使用轻质柴油,待轮胎裂解产生稳定的可燃不凝气后切换到不凝气加热,裂解炉采用炉外加热、微负压、贫氧热裂解工艺操作,在裂解炉出气口设置减压过滤包,降低裂解炉内气压,降低生产过程的高压风险;裂解炉体密闭,在生产过程中确保气体不外泄,提高热裂解效率,同时从根本上消除了生产过程中由于气体外泄而引起的不安全隐患和二次污染。

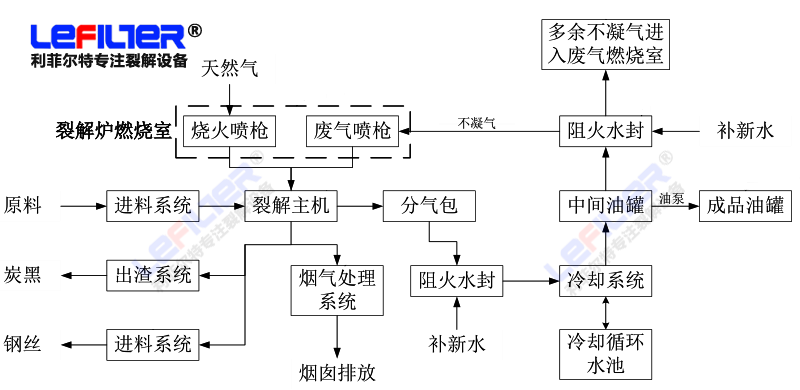

废旧轮胎炼油工艺流程

废旧轮胎炼油工艺流程

由于热解过程刚开始,废旧轮胎此阶段要进行吸热、传热,因此在此阶段需要缓慢加热,一般以2℃/min的速率进行加热,在温度到达120℃左右时,热解反应过程逐渐开始,热解气逐渐开始产生。当裂解炉内温度达到200℃以上时,就有油气产生,刚开始主要是轻组分被热解出来,加热到380℃左右,进行热裂解,重组分被热裂解,分离出炭黑,其中立体网状结构、大分子的橡胶裂解成小分子量的低烃分子,通过分气包释压后分出相对较重组分,经过冷凝进入渣油罐,其他组分进入冷凝器进行冷凝,C5以下的不凝气以气体形态存在,经回收后可作为热裂解的燃料。分离出的渣油经收集后回炉重裂解。

冷凝后剩下的尾气主要为低碳烃类可燃性气体,经过收集进入不凝气体安全缓冲装置,防止回火。为充分利用不凝气体,废旧轮胎炼油设备通常会串联运行。第一台裂解炉运行4小时后,不凝气体的产生趋于稳定状态,在为自身供给裂解炉燃料的同时,部分可作为第二台裂解炉的启动燃料;当第2台裂解炉运行4小时后,可同时为第3台裂解炉提供燃料,以此类推。

裂解过程中裂解分解的炭黑及轮胎中的钢丝存留在裂解转炉内。炉体停止加热后,关闭裂解炉电机、电源,启动鼓风机加快裂解炉冷却,直到温度降到80℃左右,打开裂解炉炭黑出料口,炭黑由快速出渣机收集到地下炭黑槽,炭黑收集结束后将系统内的残存气体大部分抽出,抽完残余气体后打开钢丝出口,由护筒式出钢丝系统分离出钢丝,废钢丝打包入库,然后重新装料按照以上流程进行下一炉生产。

- 2024-10-10 绍兴有废旧轮胎炼油设备厂家吗?

- 2024-09-23 废旧轮胎可以炼油吗详细演示轮胎炼油的过程

- 2024-08-28 废旧汽车轮胎炼出来的油是什么油?可以直接用吗?

- 2024-08-21 废旧轮胎炼油可办理环评手续吗?

- 2024-08-16 安装一台废旧轮胎炼油设备一月能挣多少钱?

- 2024-08-15 废旧轮胎能生产油吗?轮胎能炼出油吗?

电话:400-118-6697

电话:400-118-6697