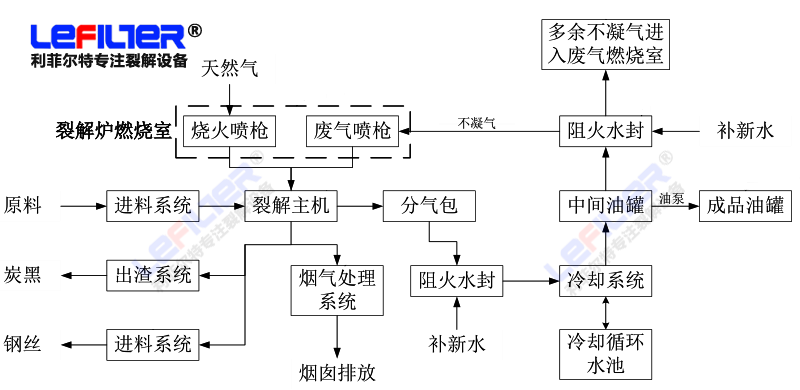

废旧轮胎裂解炼油工艺流程

随着裂解行业的日益火爆,越来越多的朋友想要投资裂解行业,但是基于了解甚少,投资金额又比较多,往往望而止步,不敢轻易投资。今天就针对那些对轮胎裂解炼油项目了解不多,但又比较感兴趣的朋友们讲解一下废旧轮胎裂解炼油项目的工艺流程,让大家知道一条废旧轮胎是怎么通过裂解设备冶炼成燃料油、炭黑、钢丝及可燃气的。

随首先是原材料(废轮胎)是无需清洗、破碎、抽钢丝等预处理工序,但是需要将轮胎两侧的圈口割掉,以保证裂解炉内能够装下更多的轮胎。切割好的轮胎直接经液压上料机输送进裂解炉内,进料工段约2小时,每台设备可容纳10-15吨废旧轮胎。上完料之后,将炉门密封,使轮胎处于一种无氧密封的状态之后,就可以对裂解炉持续加热了。裂解炉内是一个持续升温的环境,炉体内部在4小时内升温至200~300℃,此时裂解气开始处于稳定生成状态,接下来的5~8 小时内温度缓慢爬升,当温度到达450℃时,可认为轮胎裂解已基本完成。裂解过程中产生大量烟气,其成分主要包含重油(液态)、轻油(气态)、裂解气和少量水蒸气等,烟气经管道流入分汽包。在分汽包内,重油(约占废轮胎质量的2%)下沉至渣油罐,通过油泵储存在储油罐内;气态成分经管道进入循环水冷却系统。在管道内冷却后的烟气分为液体和气体,其中气体为裂解气,液体为轻油和水的混合物。液体流入油水分离器,分离出的轻质油分经油泵进入油罐储存,少量含油废水经雾化后喷入裂解炉燃烧室作为燃料使用;裂解气经管道输送至裂解炉燃烧室作为燃料使用。经过12小时的裂解,除燃料油、裂解气外,裂解炉内还会生成炭黑和钢丝。炉体停止加热后,项目采用空气冷却的方式,通过风机抽风不断带走炉体外壁热量,冷却工段持续时间约8小时。待炉体冷却至45~55℃,操作人员打开进料门上的出钢丝口,将缠绕在一起的钢丝整体拖出。由于本项目轮胎进料时为整条轮胎,无切割破碎工段,裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝上沾结的少量炭黑经轻敲就能落下,钢丝出料后直接打包外运。然后关闭出钢丝口,打开炭黑出料口(直径约0.4m),与封闭式螺旋出渣机对接,炭黑(粒径约80~100目)出料后直接进入包装袋,经磅秤称重后包装出厂。每台设备的炭黑钢丝出料时间分别为2小时。整个轮胎裂解流程的总时间为24小时。

以上就是关于废旧轮胎裂解成燃料油的工艺流程步骤了,利菲尔特商丘分公司是一家集研发、生产、售后服务为一体的上市企业,公司在各种废弃资源综合利用方面有着多年经验,现国内外多个国家及地区均与我司建立合作伙伴关系,更多关于裂解行业的相关资讯,欢迎与我司来电咨询。

- 2024-07-08 铝塑裂解炼油工艺流程及设备清单

- 2024-04-26 废轮胎裂解炼油产物有哪些?

- 2023-09-25 做废轮胎裂解炼油项目应该选什么样的废轮胎?

- 2023-06-08 废轮胎裂解炼油项目会不会产生二噁英?

- 2023-04-27 废轮胎整胎连续式裂解炼油及炭黑深加工处理工艺流程介绍

- 2023-02-27 废旧轮胎裂解炼油工艺流程介绍

电话:400-118-6697

电话:400-118-6697