废铝塑热裂解时突然涨压是什么原因?

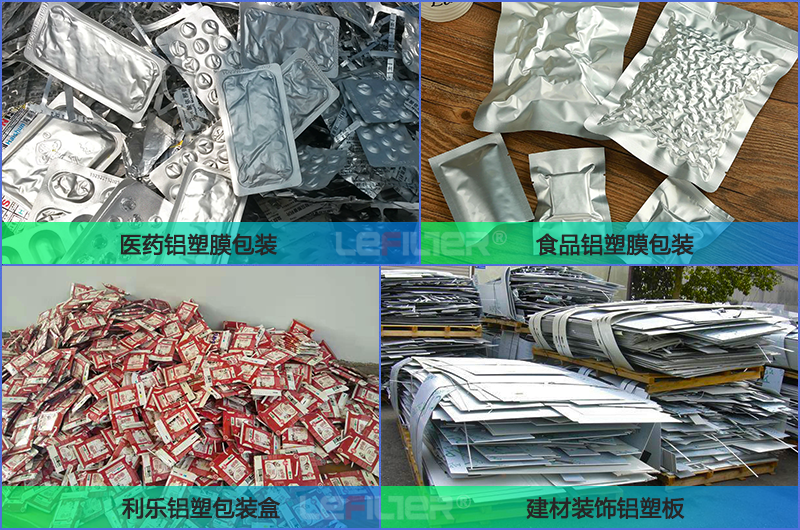

在当今社会,随着铝塑制品在食品、药品、日用品等众多领域的广泛应用,废铝塑的产生量与日俱增,成为了亟待解决的环境难题。铝塑材料由于其独特的结构,铝与塑料紧密结合,传统的回收方法难以将二者有效分离,若直接填埋,不仅占用大量土地资源,而且因其难以降解的特性,会对土壤造成长期污染;焚烧处理虽能减少体积,但会释放出有害气体,加剧空气污染。

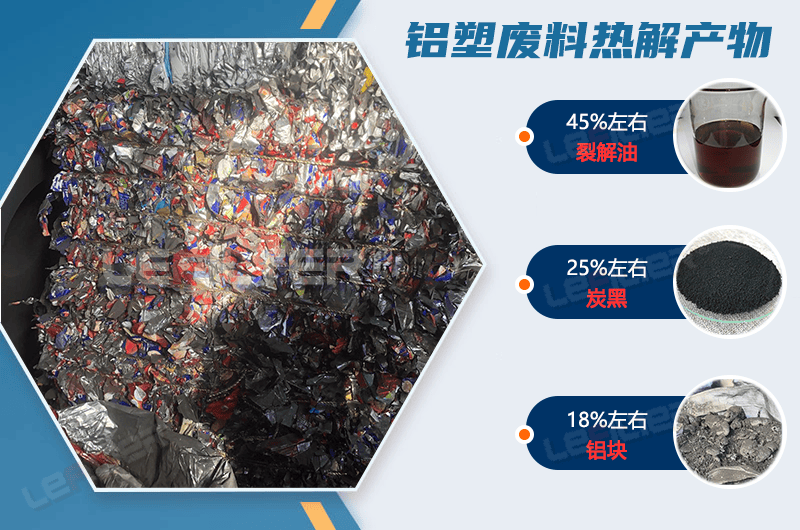

废铝塑裂解技术的出现,为这一困境带来了曙光。该技术是在高温无氧或缺氧的环境下,使废铝塑中的高分子聚合物发生裂解反应,将铝和塑料分离开来,进而转化为高价值的产品。塑料成分经裂解后生成塑料油,这种液体燃料具备优良的燃烧性能,可直接应用于锅炉房、钢铁厂、重油发电机、水泥厂等场所作为烧火油,也能够进一步提纯加工成非标柴油,满足船舶、柴油发电机、农业机械等各种机械设备的能源需求;而裂解过程中的铝部分则形成粗铝粉,该产品用途广泛,可直接出售用于生产烟花爆竹原料、涂料原料,甚至重新熔炼为铝锭进入市场销售。此外,裂解过程中产生的大量可燃气体还是一种重要的副产品,它不仅能够回供给裂解炉自身作为热源使用,实现一定程度上的能源自给自足,在安全条件允许的情况下,也可供其他裂解设备使用。通过这种方式,废铝塑裂解真正实现了废弃物处理的安全性、环保性和经济效益的兼顾。

然而,废铝塑裂解过程并非一帆风顺,在实际操作中,有时会突然出现涨压现象,这不仅影响裂解的效率和质量,还可能引发安全隐患,对设备造成损坏,甚至危及操作人员的生命安全。因此,深入探究废铝塑裂解时突然涨压的原因,对于保障裂解过程的稳定、高效运行至关重要。

裂解反应釜是整个工艺的核心环节。反应釜通常采用密封设计,以营造高温无氧或缺氧的裂解环境。在加热装置的作用下,反应釜内温度迅速攀升,废铝塑中的塑料成分在高温下开始发生裂解反应,高分子聚合物的化学键断裂,逐渐转化为小分子的油气混合物。在此过程中,温度与压力的精确控制至关重要,二者相互关联且协同影响着裂解反应的速率与程度。若温度过高,裂解反应会过于剧烈,短时间内产生大量油气,使得反应釜内压力瞬间飙升;反之,温度过低则裂解不完全,物料堆积,同样可能阻碍气体流通,引发压力异常。

从裂解反应釜中逸出的油气混合物随后进入油气冷凝收集系统。该系统如同一个精密的“冷却网络”,由缓冲罐、立式冷凝器、卧式冷凝器以及冷凝塔等多级冷却设备组成。油气混合物首先进入缓冲罐,其作用是稳定气流,防止气流冲击对后续冷凝设备造成损害,同时也为初步的油气分离提供一定空间。接着,油气依次流经各级冷凝器,通过热交换,高温油气的热量被冷却介质带走,温度逐渐降低,其中的气态烃类物质逐步液化,形成液态的塑料油,最终被收集于专用油罐之中。在这个过程中,如果冷凝系统出现故障,例如冷却介质流量不足、冷凝器散热片堵塞或者冷凝温度控制不当,都可能导致油气不能充分液化,大量气态物质积聚在系统内,造成压力持续上升。

而裂解过程中未完全冷凝的气体,即尾气,并不会直接排放,而是被引导至尾气处理系统。尾气中往往含有少量未反应的油气、硫化物、氮氧化物以及其他有害杂质,若直接排放会对环境造成污染。通常先将尾气送入脱硫除味塔,利用化学反应和吸附作用去除其中的有害成分,净化后的清洁气体部分可作为燃料返回反应釜,再次参与燃烧供热,实现能源的循环利用。然而,若尾气处理系统的净化效率不达标,尾气中的杂质含量过高,返回反应釜后可能引发燃烧不稳定,进而影响反应釜内的压力平衡。

- 2025-01-16 废铝塑热裂解火候怎样控制?

- 2024-07-08 铝塑裂解炼油工艺流程及设备清单

- 2024-05-13 铝塑裂解炼油工艺属于化工吗?

- 2023-09-11 铝塑裂解炉生产厂家有哪些?

- 2023-08-11 选择铝塑裂解炉生产厂家时需要考虑的因素

- 2021-02-27 铝塑裂解炼油项目

电话:400-118-6697

电话:400-118-6697