当前油基岩屑资源化处理比较热门的三种技术

针对油基岩屑的处理主要朝着资源化与无害化两个方向发展,形成了焚烧、固化、生物、热水洗、溶剂萃取、超临界萃取、微乳液萃取、化学氧化、热脱附等多种技术。随着能源的短缺、低碳降污等政策的落地,实现油基岩屑的资源化利用已成为必然趋势。目前资源化研究的热点主要集中在热脱附、溶剂萃取、热化学清洗等三种技术。

1热脱附技术

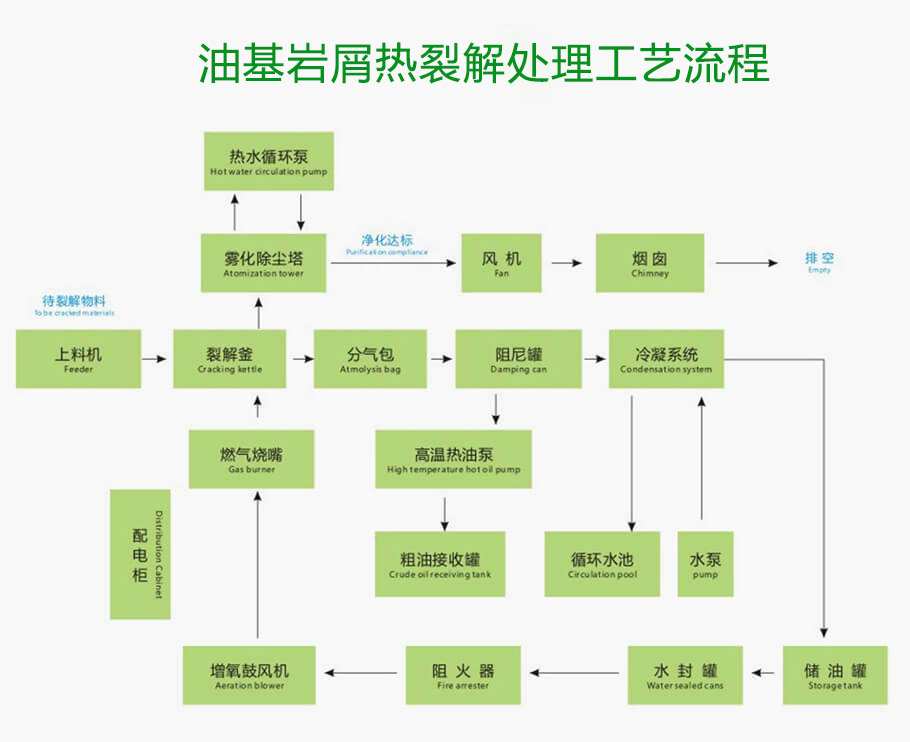

热脱附的基本原理是通过间接或直接对油基岩屑加热,系统温度在达到油基岩屑中水分、矿物油的沸点过程中,水分、矿物油逐步挥发,从而实现水相、油相与固相的三相分离。整个过程可分为水分挥发、轻质油分挥发、重质油分挥发及微量裂解等阶段,以物理反应为主。水相与油相通过冷凝的方式加以回收,固相(含油率低于0.3%)进入暂存库待危废厂家进一步收集处理。由于岩屑中的矿物油为白油或柴油,整体沸程在300~400℃,采用热脱附技术简单、实用、能耗低,该技术在川渝地区的油基岩屑治理领域得到业主与环保公司的青睐,市场占有率在90%以上。代表性的有长城钻探荣县区块某平台使用的电磁球磨热脱附技术;川庆钻探威远区块某平台的油基岩屑机械捶磨热脱附技术;在宜宾地区的以天然气为热源的间接加热回转窑热脱附技术及中石化江汉环保在涪陵地区的以天然气为热源的间接加热回转窑热脱附技术。与回转窑相比,球磨或捶磨的方式可使粒度在150~5000μm的岩屑均匀分布在50~100μm,增大其比表面积,破坏其孔隙结构,提高油分的脱附效率。经热脱附回收的油分可用于回配钻井液,固相含油率可稳定降低到0.3%,甚至0.1%以下。

影响热脱附效率与效果的因素主要有温度、时间、升温速率、加热气氛、加热方式、设备类型等。目前较为成熟的热解设备有回转窑热解炉、固定床热解炉、移动床热解炉、流化床热解炉、钢带热解炉、多膛炉热解炉等;加热方式分为直接加热、间接加热、一段式加热及两段式加热,主要的热源有天然气、热电偶、燃料油、电磁、微波、蒸汽等。有学者发现在CO2、N2、He、H2、Ar等不同气氛下,热解过程的速率、热解的产物及拟合热力学、动力学模型等方面都会有不同程度的差异。为提升热解效率,不少学者将催化技术引入到热解过程。目前常用的催化剂分为金属氧化物与非金属氧化物两大类,金属氧化物以过渡金属氧化物如CuO、CaO、Fe2O3、NiO、Al2O3、MnO2等为主,非金属氧化物以ZSM-5沸石分子筛(碱性催化剂)、白云石(酸性催化剂)、垃圾焚烧飞灰以及部分废弃催化剂等为主。

2萃取技术

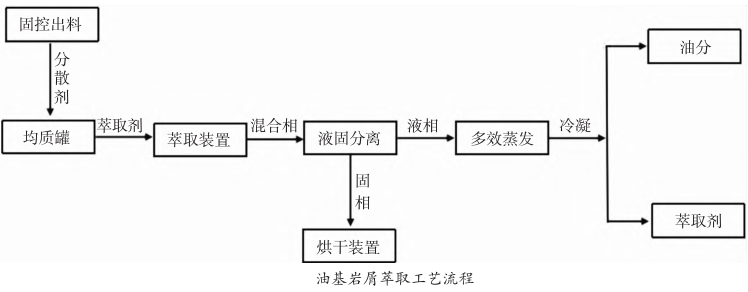

油基岩屑的萃取处理技术主要包括传统的溶剂萃取以及新型的超临界萃取、微乳液萃取等三种技术。超临界与微乳液萃取目前在工程上暂无应用,尚处于实验室研发阶段。传统的溶剂萃取法最早用于液液萃取,根据“相似相溶”的原理,用与萃取对象性质相似的萃取剂来完成萃取过程。油基岩屑的萃取形式上是一种液固萃取,但本质仍然是采用液态萃取剂完成对岩屑中柴油或白油的萃取,因此原理与液液萃取一致。首先,通过筛选恰当的萃取剂完成对岩屑的去油处理,萃取结束后,一般采用蒸馏的方式进行油分与萃取剂的分离,回收的油分用于回配钻井液,分离出来的萃取剂循环利用。

溶剂萃取过程会受到萃取剂的种类、萃取方式(逆流、并流或错流)、温度、时间、萃取剂与岩屑的质量比及搅拌频率等因素的影响。以甲乙酮和甲苯分别作为极性与非极性的萃取剂,在最优条件下,甲乙酮与甲苯萃取过程的石油烃回收率分别为30.41%和37.24%。采用逆流萃取的方式石油醚、甲苯、石脑油、正己烷及其复配萃取剂对油基岩屑的萃取效果,在最优条件下,收油率可达到80.5%。溶剂萃取技术存在的主要问题有萃取剂用量大、损失率高、处理成本大等。

目前,萃取技术在川渝地区的油基岩屑处理领域也已有工程案例。2015年3月博盛永业在宜宾市上罗镇长宁H6平台投运低温萃取技术(LRET),年处理能力为30000t,萃取技术总装机功率800kW,实际运行功率500kW,岩屑吨处理药剂费为0.1万元,回收油分的含固率为3%~6%。

3热化学清洗技术

油基岩屑的热化学清洗技术是采用添加表面活性剂或碱性物质等化学药剂,并结合加热、超声、机械搅拌等手段,实现油分从固相表面的剥离,并利用油、水、固三相的密度差将油相从固相以及水相中分离出来的一种水基处理方式。

影响热化学清洗效果的因素主要有温度、固体颗粒特性(如矿物组成、粒度分布、含量等)、时间、搅拌频率、药剂种类及液固分离方式等。目前的研究方向主要集中在药剂的研发或新工艺流程的设计。对比单一与复配清洗剂的热化学清洗效果,用到了有机(AEO-9、LAS、吐温80、司班80、OP等)与无机(硅酸钠、碳酸钠、氢氧化钠)两类表面活性剂,发现有机类表面活性剂的去油效果整体优于无机类表面活性剂的处理效果,最优去油效果可达92.83%。利用正交实验法进行复配清洗剂的开发,并采用利用单因素实验法研究了温度、时间、搅拌频率、液固比、清洗剂用量等因素对热化学清洗过程的影响。在最佳条件下去油率为96.75%。由于水洗法存在着水的循环利用效率低,所得油分含水率与含固率高、处理后的尾矿难以达到0.3%的标准以及添加的清洗药剂存在着污染回收油分,从而影响回配钻井液性能的风险,截止到目前在川渝地区尚无热化学清洗的工程案例。

- 2024-10-14 如何将油基岩屑里的油水分离出来?

- 2023-02-14 油基岩屑热解处理后的产物性质

- 2022-11-17 HW08类危废油基岩屑的最优处理方式

- 2022-11-17 页岩气油基岩屑热解处置工艺过程

- 2022-09-24 油基岩屑处理技术对比及资源化利用方式

- 2022-09-23 关于油基岩屑热裂解处理后含油率问题的一些相应标准

电话:400-118-6697

电话:400-118-6697